在电力行业中,空压机作为重要的辅助设备,广泛应用于气力输送、仪表用气、设备吹扫等多个环节。然而,空压机的高能耗特性给电力企业带来了较大的运营成本压力。随着能源价格的上涨以及环保要求的日益严格,对电力行业空压机进行节能改造势在必行。通过实施有效的节能改造方案,不仅能够降低能源消耗,减少运营成本,还能提升企业的环保形象,增强企业的竞争力。

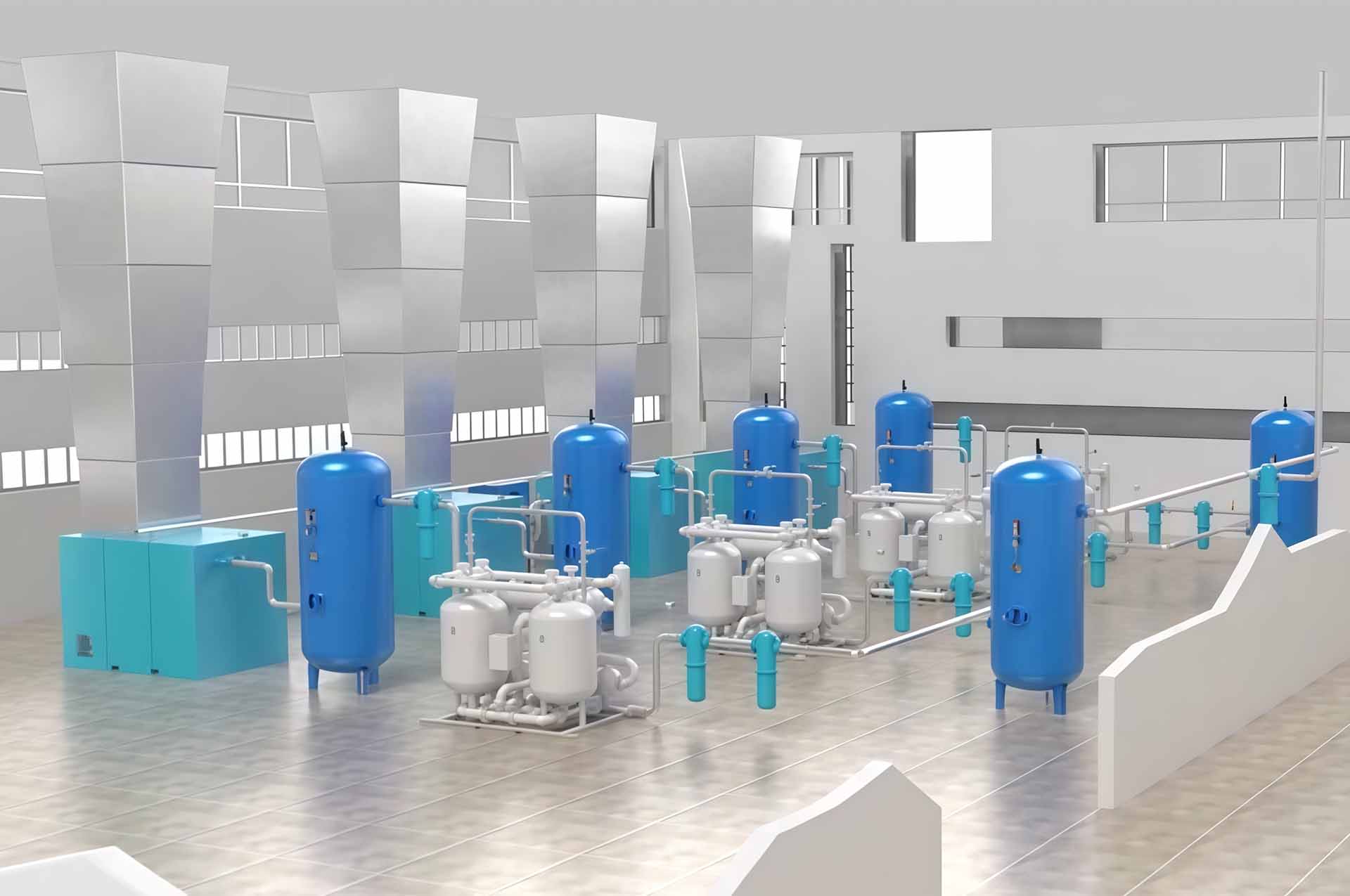

设备类型与规模:目前电力行业中使用的空压机类型多样,包括活塞式、螺杆式、离心式等。其中,螺杆式空压机因其结构简单、运行稳定、维护方便等优点,应用较为广泛。不同规模的电厂配备的空压机数量和功率也有所不同,大型电厂可能拥有数十台甚至上百台空压机,总功率可达数千千瓦。

运行状况与能耗:空压机在运行过程中,由于负载变化频繁,部分设备存在长时间空载或低效运行的情况。据统计,电力行业空压机的平均能耗占电厂总能耗的 5%-10%,部分老旧设备的能耗甚至更高。例如,一些活塞式空压机由于技术落后,机械磨损严重,能源利用率较低。

存在的问题

压力匹配不合理:许多用气设备对压力的要求并不高,但空压机的排气压力往往设置过高,导致不必要的能源浪费。

管网泄漏严重:压缩空气管网长期运行,部分管道、接头、阀门等部位容易出现泄漏现象,造成大量压缩空气的损失。

设备老化:一些早期安装的空压机设备,经过多年运行,零部件磨损严重,设备性能下降,能耗增加。

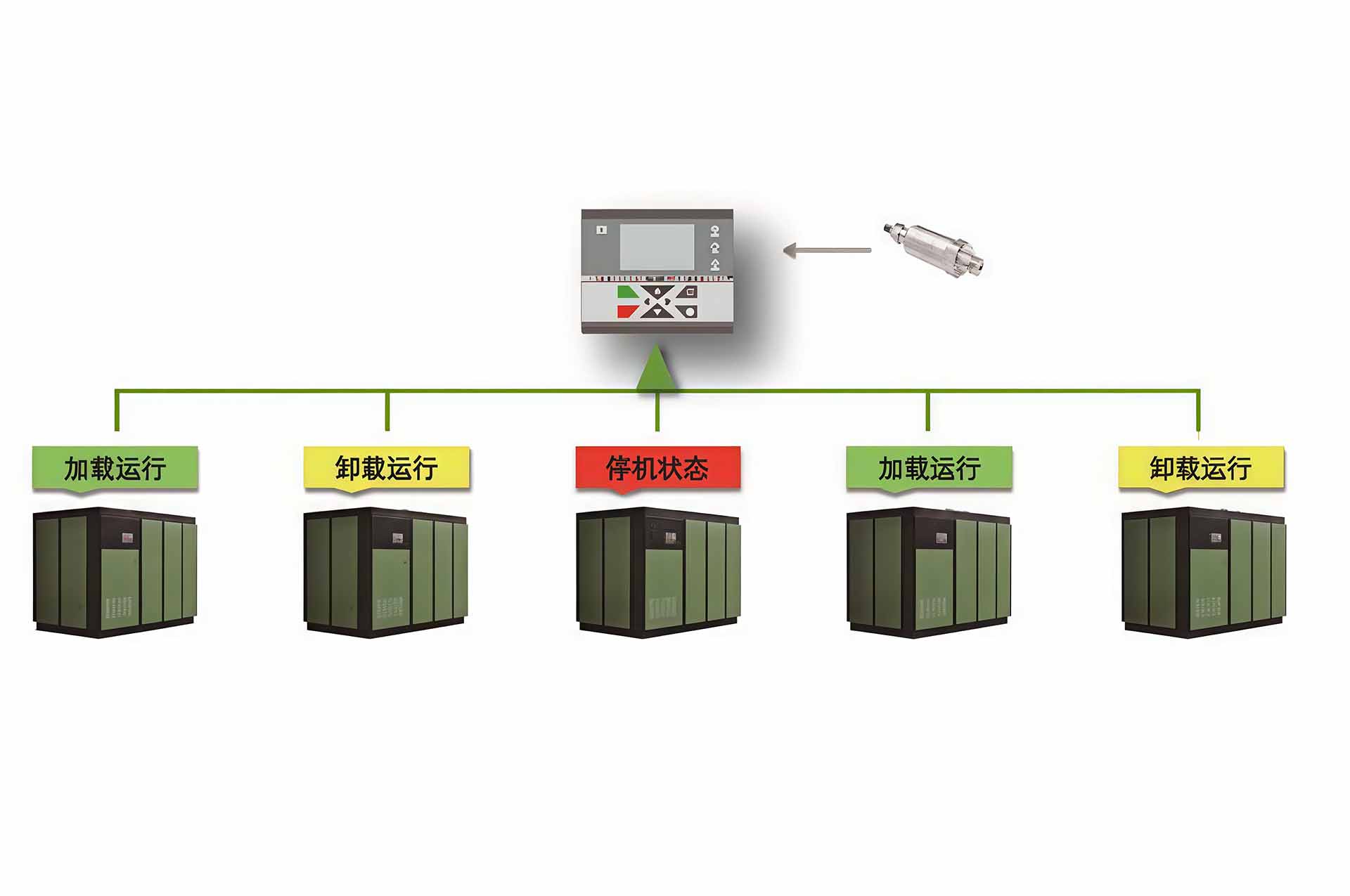

控制方式落后:部分空压机采用传统的加卸载控制方式,在卸载时电机仍空转,消耗大量电能。

降低能耗:通过实施节能改造措施,使空压机系统的能耗降低 20%-30%。

提高设备运行效率:优化空压机的运行参数,减少设备的维护次数,延长设备使用寿命。

实现精准供气:根据用气设备的实际需求,实现空压机的精准供气,避免供气不足或过剩的情况。

变频调速改造

原理:采用变频调速技术,根据管网压力的变化自动调节空压机电机的转速,使空压机的供气量与实际用气量相匹配。当用气量减少时,电机转速降低,空压机的能耗随之降低;当用气量增加时,电机转速提高,保证供气压力稳定。

实施方法:在空压机电机前端安装变频器,通过压力传感器实时监测管网压力,并将压力信号反馈给变频器。变频器根据设定的压力值和实际压力值的偏差,自动调整电机的输出频率,从而实现空压机的变频调速运行。

预期效果:变频调速改造后,空压机可避免频繁的加卸载操作,降低电机启动时的冲击电流,预计节能效果可达 15%-25%。

管网优化改造

泄漏检测与修复:定期对压缩空气管网进行泄漏检测,采用超声波泄漏检测仪等专业设备,查找管网中的泄漏点。对于发现的泄漏点,及时进行修复,更换损坏的管道、接头、阀门等部件。据统计,修复泄漏点后,可减少压缩空气泄漏量的 10%-20%。

优化管网布局:对现有压缩空气管网进行评估,优化管网布局,减少管道的弯头、阀门等阻力元件,降低管网压力损失。合理调整管网管径,确保压缩空气在管网中的流速保持在合理范围内,提高管网的输送效率。

安装智能控制系统:在管网中安装智能控制系统,实时监测管网压力、流量等参数,根据用气设备的需求变化,自动调整空压机的运行台数和运行参数,实现管网的智能化管理。

设备维护与更新

定期维护保养:建立完善的空压机设备维护保养制度,定期对空压机进行保养,包括更换空气滤清器、油滤器、润滑油等易损件,检查设备的运行状况,及时发现并处理潜在的故障隐患。保持设备的清洁,确保设备散热良好,提高设备的运行效率。

更新老旧设备:对于运行年限较长、能耗高、性能差的老旧空压机设备,考虑进行更新换代。选用高效节能型空压机,如永磁变频螺杆式空压机、两级压缩螺杆式空压机等。这些新型空压机采用了先进的技术和材料,具有更高的能源利用率和稳定性。

优化运行管理

合理调整压力设定值:根据用气设备的实际压力需求,合理调整空压机的排气压力设定值,在满足生产需求的前提下,尽量降低排气压力。一般来说,排气压力每降低 0.1MPa,空压机能耗可降低 6%-8%。

制定合理的运行计划:根据电厂的生产计划和用气设备的运行规律,制定空压机的合理运行计划。避免空压机长时间空载或低负荷运行,尽量使空压机在高效区间运行。例如,对于一些非连续运行的用气设备,在设备停止运行时,及时关停相应的空压机。

加强人员培训:对空压机操作人员和维护人员进行专业培训,提高其操作技能和节能意识。使操作人员能够正确操作空压机,合理调整运行参数;使维护人员能够及时发现并处理设备故障,确保设备的正常运行。

项目准备阶段(第 1 个月)

成立节能改造项目小组,负责项目的策划、实施和监督。

对电厂内的空压机设备进行全面清查,收集设备的型号、规格、运行参数、能耗数据等信息。

开展市场调研,选择合适的节能改造设备供应商和施工单位。

制定详细的节能改造方案和项目预算,报上级部门审批。

设备采购与安装阶段(第 2-3 个月)

根据审批通过的节能改造方案,采购所需的变频器、智能控制系统、节能型空压机等设备。

组织施工单位进行设备安装,包括变频器的安装调试、管网改造施工、新设备的安装就位等。

在安装过程中,严格按照相关标准和规范进行操作,确保安装质量。

调试与优化阶段(第 4 个月)

设备安装完成后,对整个空压机系统进行调试,检查设备的运行状况,确保各项参数正常。

根据实际运行情况,对变频器、智能控制系统等设备的参数进行优化调整,使空压机系统达到最佳运行状态。

对操作人员进行现场培训,使其熟悉新设备的操作方法和注意事项。

验收与评估阶段(第 5 个月)

组织相关部门和专家对节能改造项目进行验收,检查项目是否按照方案要求完成,设备运行是否稳定可靠。

对节能改造项目的效果进行评估,对比改造前后空压机系统的能耗数据,计算节能率,评估项目的经济效益和社会效益。

对验收过程中发现的问题,及时进行整改,确保项目顺利通过验收。

经济效益

节能收益:以一台功率为 100kW 的空压机为例,假设每年运行时间为 8000 小时,改造前能耗为 100kW/h,改造后能耗降低 20%,则每年可节约电能:100kW×8000h×20% = 160000kWh。按照每度电 0.6 元计算,每年可节约电费:160000kWh×0.6 元 /kWh = 96000 元。

设备维护成本降低:节能改造后,空压机的运行稳定性提高,设备的维护次数减少,维护成本降低。预计每年可节约设备维护费用 10000 元左右。

投资回收期:假设节能改造项目的总投资为 50 万元,每年的节能收益和设备维护成本降低收益共计 10.6 万元,则投资回收期为:50 万元 ÷10.6 万元 / 年 ≈ 4.72 年。

社会效益

减少能源消耗:通过实施节能改造,可有效降低电力行业空压机的能源消耗,减少对煤炭、天然气等一次能源的依赖,有助于缓解能源紧张局面。

降低环境污染:能源消耗的减少意味着二氧化碳、二氧化硫等污染物排放的降低,对改善环境质量具有积极意义。

推动行业技术进步:电力行业空压机节能改造的实施,将促进相关节能技术和设备的研发与应用,推动整个行业的技术进步。

对电力行业空压机进行节能改造,是降低能源消耗、提高企业经济效益和社会效益的重要举措。通过实施变频调速改造、管网优化改造、设备维护与更新、优化运行管理等一系列节能改造措施,可有效降低空压机系统的能耗,提高设备运行效率,实现精准供气。同时,节能改造项目具有良好的经济效益和社会效益,投资回收期较短,具有较高的可行性和推广价值。电力企业应积极推进空压机节能改造工作,为实现可持续发展目标做出贡献。