在医药生产过程中,空气压缩机扮演着至关重要的角色,为药品的制造、包装等多个环节提供动力和洁净压缩空气。由于医药生产的连续性以及对空气质量的严格要求,空压机往往需长时间稳定运行,导致能耗居高不下。加之当前环保与成本控制压力剧增,对医药行业空压机系统实施节能改造迫在眉睫,这不仅有助于降低企业运营成本,还能提升企业的绿色形象与竞争力。

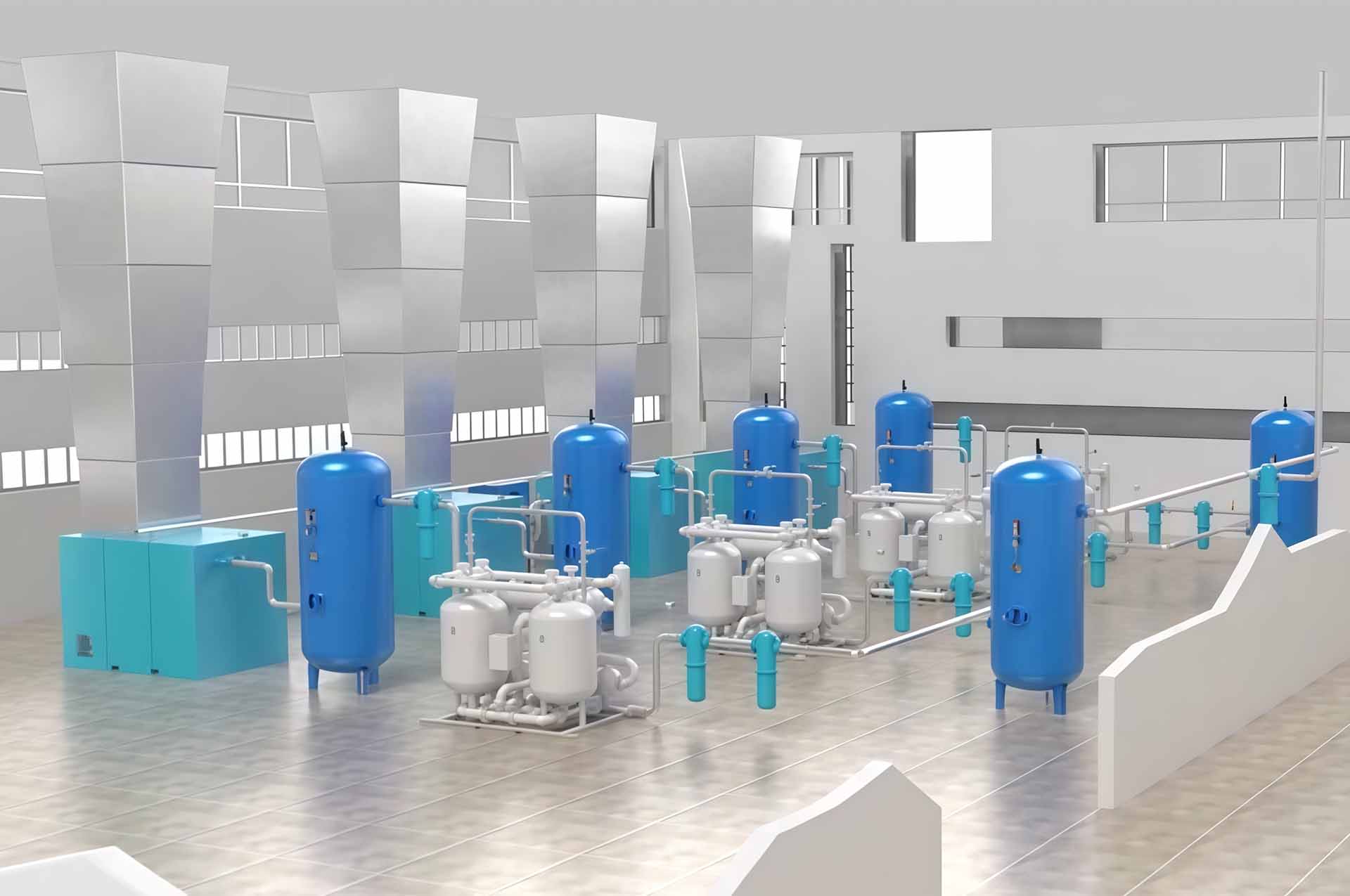

设备构成:多数医药工厂配备了多台不同规格的空压机,常见品牌如 [品牌 A]、[品牌 B] 等,涵盖螺杆式、活塞式等类型。设备运行时长差异较大,部分老旧设备已运行超过 [X] 年,面临性能衰退问题。

运行状况:通过能耗监测系统对近 [X] 个月的数据采集分析,发现空压机平均负载率仅为 [具体数值]%,但在生产高峰期与低谷期,负载波动极为显著。例如,在非生产班次,空压机仍维持较高输出,造成能源浪费。

系统隐患:医药行业对压缩空气质量要求极高,现有系统存在诸多问题。一方面,管网存在泄漏现象,导致压缩空气损耗,影响生产效率;另一方面,过滤与干燥设备老化,难以确保压缩空气的纯净度与干燥度达标,同时,设备匹配不合理,致使系统整体能效低下。

在保障医药生产不间断且压缩空气质量符合 GMP 等严苛标准的前提下,实现空压机系统能耗降低 [X]% 以上。

大幅提升空压机系统运行的稳定性与可靠性,减少因设备故障导致的生产中断,将设备维护成本降低 [X]%。

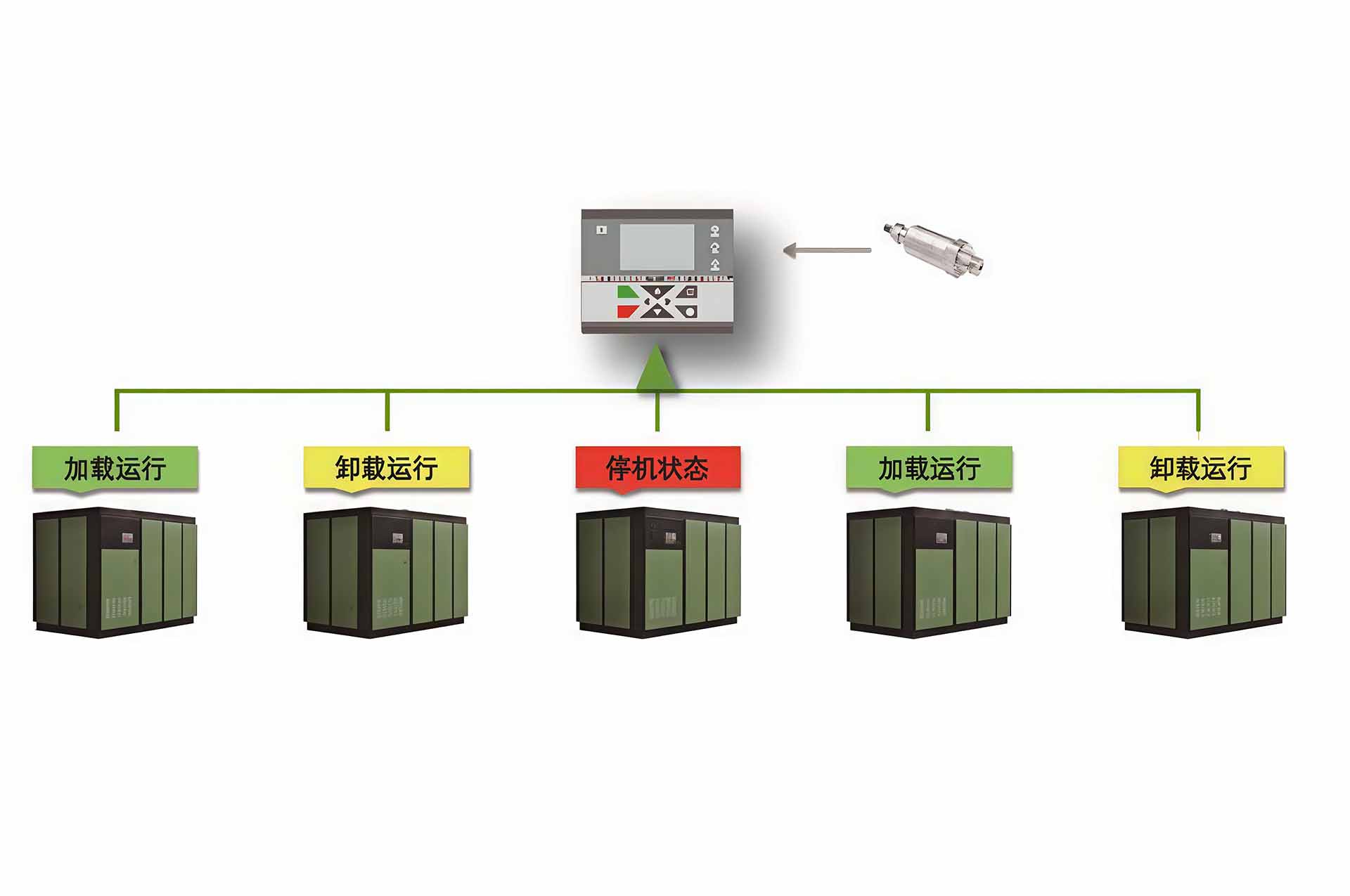

构建智能化、自动化的空压机控制系统,依据医药生产各环节的实时用气需求,精准调控设备运行参数,提高生产效率与能源利用效率。

设备升级换代

高效节能空压机更替:针对运行年限长、能耗高的老旧空压机,选用新型高效节能空压机。例如,采用永磁同步变频螺杆空压机,其搭载先进的矢量控制技术,能依据实际用气需求实时调整电机转速,实现精准匹配,相较于传统空压机,能效可提升 [X]% 以上。

余热回收利用装置增设:在空压机上安装高效余热回收装置,将压缩过程中产生的大量废热回收转化。回收的热能可用于加热制药用水、车间温湿度调节或其他需要热能的工艺环节。经估算,安装余热回收装置后,可使空压机系统的综合能效提升 [X]% 左右。

优化过滤与干燥设备:为满足医药行业对压缩空气质量的严格要求,升级现有的过滤与干燥设备。采用高精度的多级过滤器,有效去除压缩空气中的尘埃粒子、微生物等杂质;选用新型吸附式干燥机,提高压缩空气的干燥度,确保其露点满足生产工艺需求。同时,定期维护与更换过滤元件和干燥剂,保障设备高效运行。

系统优化完善

管网泄漏检测与修复:运用专业的泄漏检测仪器,对整个空压机管网进行全面细致的检测,精准定位并修复泄漏点。修复泄漏后,可显著减少压缩空气的损耗,降低空压机的运行负载,预计可节省能耗 [X]% 左右。

压力设定优化:结合医药生产各用气设备的实际压力需求,合理调整空压机的出口压力。避免压力过高造成能源浪费,同时确保各用气点压力稳定可靠。通过压力优化,可降低空压机能耗 [X]% 左右。

智能控制系统集成:引入一套先进的智能空压机控制系统,该系统通过传感器实时监测空压机的运行状态、用气需求以及管网压力等关键参数。基于大数据分析与智能算法,系统自动控制空压机的启停、加载卸载以及转速调节,实现系统的智能化、自动化运行。智能控制系统的应用可使空压机系统能耗降低 [X]% 以上。

运行管理优化升级

定制化运行计划制定:根据医药工厂的生产排班、工艺特点以及用气规律,制定个性化的空压机运行计划。在生产低谷时段,如夜间或节假日非生产班次,合理调整空压机的运行台数和负荷,避免设备空转或低效率运行。

定期维护保养机制建立:建立健全空压机定期维护保养制度,严格按照设备制造商的要求,定期对设备进行全面保养维护。包括更换空气过滤器、油过滤器、润滑油、检查皮带张紧度、清洗冷却器等,确保设备始终处于良好的运行状态,提高设备能效与可靠性。

员工节能培训与考核:组织空压机操作人员和相关管理人员参加节能培训,提升其节能意识与操作技能。培训内容涵盖空压机的正确操作方法、节能运行技巧、常见故障判断与处理等。同时,建立节能考核机制,将节能指标纳入员工绩效考核体系,激励员工积极参与节能工作。

设备采购费用:新型高效节能空压机采购费用约为 [X] 万元,余热回收装置采购费用约为 [X] 万元,智能控制系统采购费用约为 [X] 万元,高精度过滤与干燥设备采购费用约为 [X] 万元,共计 [X] 万元。

安装调试费用:设备安装调试费用约为 [X] 万元,包括设备吊装、管道连接、电气布线、系统调试等费用。

管网检测与修复费用:管网检测与修复费用约为 [X] 万元,涵盖泄漏检测仪器租赁、管道修复材料与人工费用等。

其他费用:包括项目设计、员工培训、项目管理等费用,约为 [X] 万元。

总投资预算约为 [X] 万元。

节能效益:依据节能改造目标和实际运行数据估算,改造后每年可节省电费约为 [X] 万元。按照设备使用寿命 [X] 年计算,累计节能效益可达 [X] 万元。

维护效益:新型设备和智能控制系统的应用,可显著降低设备故障率,减少维护次数和维护成本。预计每年可节省维护费用约为 [X] 万元。

质量效益:优化后的过滤与干燥设备,可确保压缩空气质量稳定符合医药生产标准,减少因空气质量问题导致的产品质量风险,降低次品率,提升产品质量与企业声誉,带来潜在的经济效益。

环境效益:通过节能改造,大幅减少了能源消耗和二氧化碳等污染物的排放,助力企业实现绿色发展目标,具有良好的环境效益。

项目筹备阶段(第 1 个月):完成项目可行性研究、方案设计、设备选型和采购招标等工作。组织专业团队对医药工厂的用气需求、设备现状等进行详细调研,制定针对性的节能改造方案。

设备采购与安装阶段(第 2 - 3 个月):按照采购合同要求,采购设备并进行安装调试。同时,开展管网检测与修复工作,确保管网系统的密封性。在安装过程中,严格遵循医药行业的相关规范与标准,保障设备安装质量。

系统调试与优化阶段(第 4 个月):对整个空压机系统进行全面调试和优化,根据医药生产的实际需求,调整设备运行参数,确保设备运行稳定,达到节能改造目标。运用专业检测设备对压缩空气质量进行检测,确保符合 GMP 等标准要求。

项目验收与培训阶段(第 5 个月):组织项目验收,邀请专家、设备供应商、医药工厂相关人员等共同参与。对验收过程中发现的问题及时整改,确保项目质量。同时,对相关人员进行设备操作和维护培训,使其熟练掌握新设备与系统的操作方法和维护要点。

通过对医药行业空压机系统实施全方位节能改造,采用设备升级、系统优化和运行管理优化等综合措施,可有效降低能耗,提升设备运行效率、稳定性与可靠性,保障压缩空气质量符合医药生产标准,为企业带来显著的经济效益、质量效益和环境效益。同时,节能改造项目投资回收期合理,具有较高的可行性和推广价值,助力医药企业实现可持续发展目标。