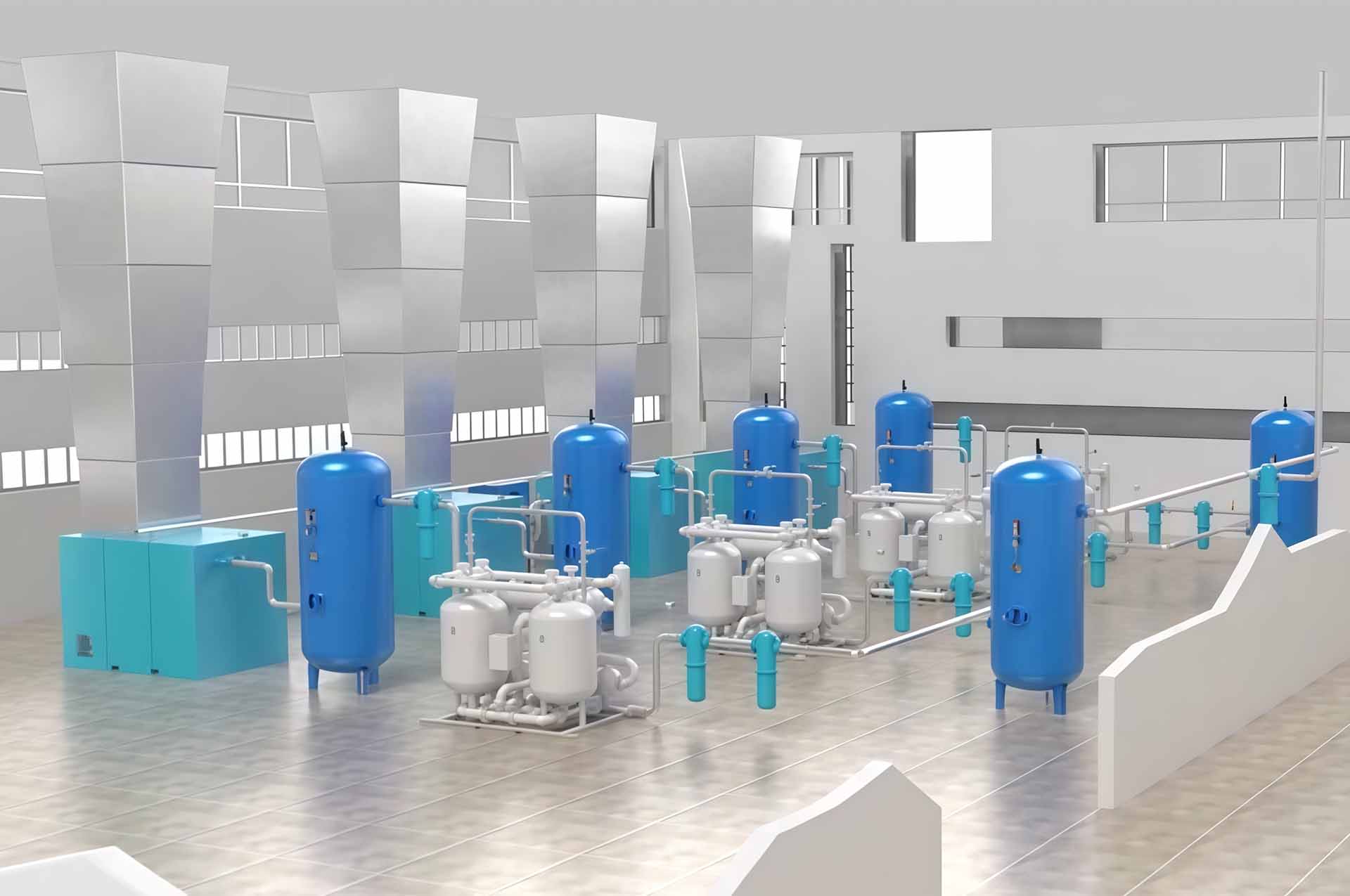

在汽车制造过程中,空压站作为重要的动力供应源,为众多生产环节提供压缩空气,其能耗占整个工厂能耗的相当大比重。随着能源成本的不断上升以及企业对可持续发展的重视,对空压站进行节能改造已成为降低生产成本、提高企业竞争力的关键举措。

空压机:现有 [X] 台空压机,型号分别为 [具体型号 1]、[具体型号 2] 等,其中部分空压机运行年限较长,设备老化,机械磨损严重,导致压缩效率降低。例如,[具体型号 1] 空压机额定排气量为 [X] m³/min,实际运行时在相同工况下排气量仅能达到 [X - 10] m³/min 左右。

干燥机:配套的干燥机为 [干燥机型号],采用传统的吸附式干燥原理,在运行过程中为了维持吸附效果,需要频繁进行再生操作,消耗大量的压缩空气,经测算,再生耗气率高达 [X]%。

储气罐:储气罐总容积为 [X] m³,存在部分罐体腐蚀现象,虽未影响正常使用,但可能会导致气体泄漏隐患增加。同时,由于储气罐布局不够合理,未能充分起到稳定气压、缓冲气流波动的作用。

负荷波动:汽车制造生产线具有间歇性特点,不同生产时段对压缩空气的需求量波动较大。然而,目前空压站的控制策略较为简单,空压机大多采用定频运行,无法根据实际用气负荷及时调整输出气量,导致在低负荷时段,空压机仍满负荷运行,造成大量能源浪费。例如,在生产线午休时段,用气需求降低至正常生产时的 [X]%,但空压机运行功率并未相应降低。

压力设定:整个空压站系统的压力设定偏高,为了确保各用气点都能获得足够的压力,将供气压力统一设定为 [X] MPa,而实际上部分生产环节所需的工作压力仅为 [X - 0.1] MPa。过高的压力设定不仅增加了空压机的能耗,还加剧了管道系统的泄漏风险。

通过实施节能改造方案,在保证空压站稳定、可靠运行,满足汽车制造生产用气需求的前提下,实现空压站整体能耗降低 [X]% 以上,预计每年可节约电费 [X] 万元。同时,提高设备运行效率,延长设备使用寿命,减少设备维护成本。

空压机

对于运行年限长、能耗高的空压机,采用高效节能型空压机进行替换。例如,选用采用新型永磁变频技术的空压机,该类型空压机可根据实际用气负荷自动调节电机转速,实现排气量的精准匹配,相比传统定频空压机,节能效果可达 [X]% - [X]%。以一台额定功率为 [X] kW 的空压机为例,改造后每年可节约电量 [X] kWh。

对保留使用的空压机进行局部优化,如更换高效节能的空气过滤器、油过滤器,定期对空压机的转子、轴承等关键部件进行维护保养,确保设备处于良好的运行状态,提高压缩效率,降低能耗。

干燥机

将现有的吸附式干燥机升级为节能型组合式干燥机,该干燥机结合了冷冻式干燥和吸附式干燥的优点,在保证压缩空气干燥度的同时,大幅降低了再生耗气量。经实际应用案例统计,节能型组合式干燥机的再生耗气率可降低至 [X]% 以下,以空压站平均每小时处理 [X] m³ 压缩空气计算,每年可节约压缩空气量约 [X] m³,折合电耗 [X] kWh。

储气罐

对腐蚀的储气罐进行修复或更换,并重新优化储气罐的布局。根据用气点的分布情况,合理调整储气罐的位置,使储气罐更靠近用气负荷中心,减少气体输送过程中的压力损失。同时,增加储气罐的监测装置,实时监控罐内压力、温度等参数,确保储气罐安全、稳定运行。

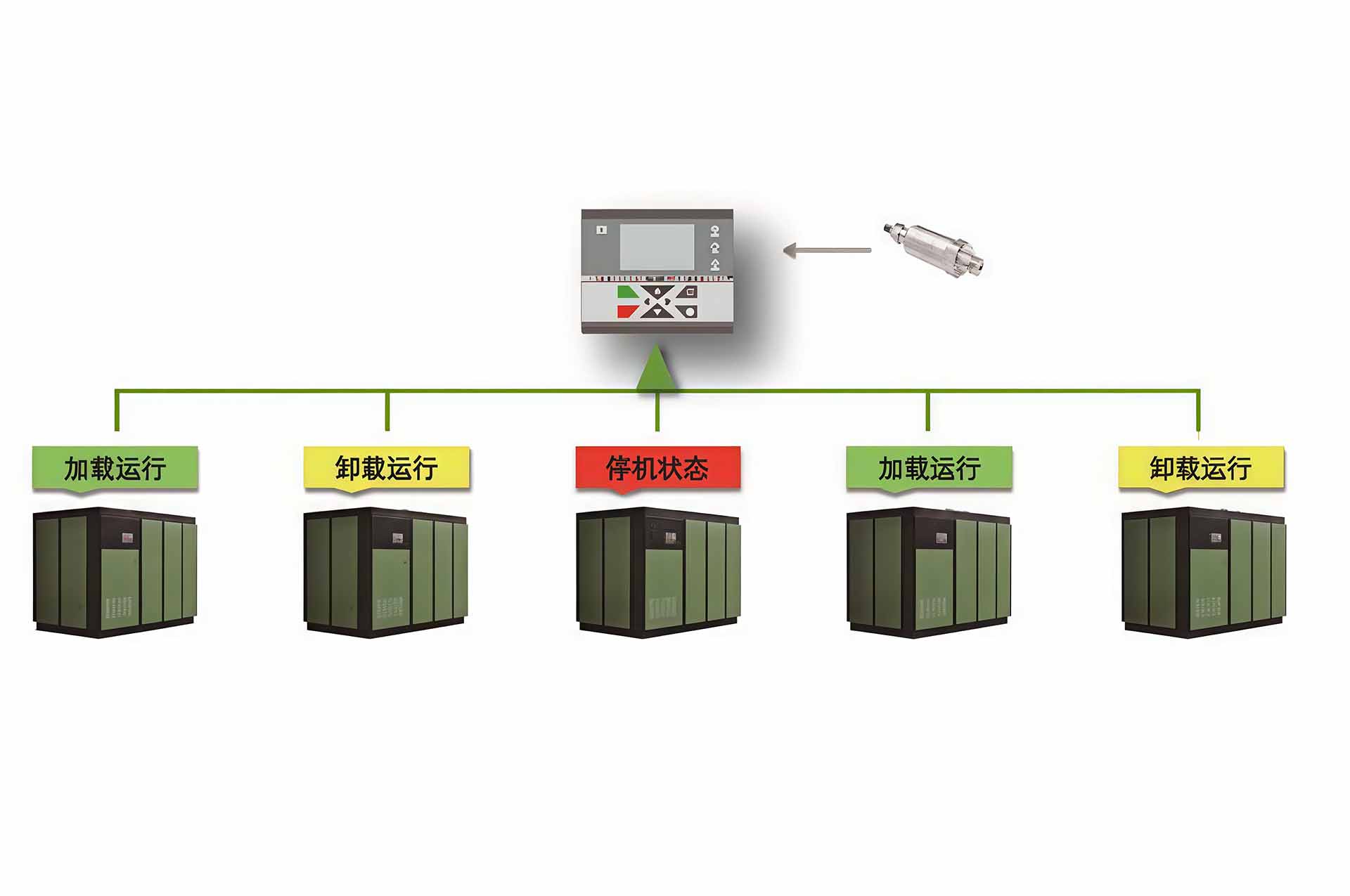

智能控制系统

安装一套先进的空压站智能控制系统,该系统通过压力传感器、流量传感器等实时采集空压站的运行数据,包括供气压力、流量、各空压机的运行状态等,并将数据传输至控制系统的中央处理器。

控制系统根据预设的控制策略和实际用气需求,自动控制空压机的启停、加载、卸载以及变频调速,实现空压站的智能化运行。例如,当检测到系统压力升高且用气流量降低时,控制系统自动降低空压机的转速或停止部分空压机运行;当压力降低且用气流量增加时,及时启动备用空压机或提高运行空压机的转速,确保系统压力稳定在设定范围内,同时使空压机始终处于高效运行区间。

管道系统优化

对空压站的管道系统进行全面检查,修复或更换存在泄漏的管道、阀门及连接件。采用先进的查漏技术,如超声波检漏仪,对整个管道系统进行细致检测,确保无泄漏点遗漏。经测算,通过修复管道泄漏,可减少压缩空气泄漏量 [X]% 以上,每年节约电耗 [X] kWh。

对管道进行合理布局,减少弯头、三通等管件的数量,降低气体输送过程中的沿程阻力和局部阻力。同时,对管道进行保温处理,采用高效保温材料,减少压缩空气在输送过程中的温度下降和能量损失,经实际测试,管道保温后可降低能耗 [X]% 左右。

定期维护保养

制定详细的空压站设备维护保养计划,明确维护保养的周期、内容和责任人。例如,空压机每月进行一次小保养,包括更换空气过滤器、油过滤器、检查皮带张紧度等;每半年进行一次中保养,除小保养内容外,还需对空压机的转子、轴承进行检查和维护;每年进行一次大保养,对空压机进行全面拆解、清洗、检查和维修,更换磨损严重的部件。通过定期维护保养,确保设备始终处于良好的运行状态,提高设备运行效率,降低能耗。

操作人员培训

组织空压站操作人员参加节能技术培训,使其熟悉空压站设备的工作原理、性能特点以及节能操作方法。培训内容包括正确启停空压机的步骤、如何根据用气负荷调整设备运行参数、如何判断设备运行状态是否正常等。通过培训,提高操作人员的节能意识和操作技能,避免因人为操作不当导致的能源浪费。

高效节能型空压机:采购 [X] 台,每台价格为 [X] 万元,安装调试费用每台 [X] 万元,共计 [X] 万元。

节能型组合式干燥机:采购 [X] 台,每台价格为 [X] 万元,安装调试费用每台 [X] 万元,共计 [X] 万元。

储气罐:更换储气罐 [X] 个,每个价格为 [X] 万元,安装费用每个 [X] 万元,共计 [X] 万元。

智能控制系统:采购及安装费用共计 [X] 万元。

管道系统改造材料及安装费用:预计 [X] 万元。

设备维护保养费用:每年预计 [X] 万元,用于设备的日常维护、保养及易损件更换。

操作人员培训费用:一次性培训费用 [X] 万元。

包括项目设计、施工管理等其他费用,预计 [X] 万元。

总投资预算:[X] 万元。

空压机节能:通过更换高效节能型空压机和对现有空压机进行优化,预计每年可节约电量 [X] kWh,按照当地工业用电价格 [X] 元 /kWh 计算,每年可节约电费 [X] 万元。

干燥机节能:升级干燥机后,每年可节约压缩空气量折合电耗 [X] kWh,节约电费 [X] 万元。

管道系统节能:修复管道泄漏和优化管道布局、保温后,每年可节约电耗 [X] kWh,节约电费 [X] 万元。

智能控制系统节能:通过智能控制系统优化空压站运行,每年可节约电耗 [X] kWh,节约电费 [X] 万元。

节能效益总计:每年可节约电费 [X] 万元。

设备寿命延长:通过设备升级改造和定期维护保养,设备运行效率提高,磨损减少,预计设备使用寿命可延长 [X] 年。以一台价值 [X] 万元的空压机为例,设备使用寿命延长 [X] 年,相当于减少设备更新成本 [X] 万元。按照空压站现有设备价值估算,设备寿命延长带来的经济效益约为 [X] 万元。

维护成本降低:设备运行稳定性提高,故障发生率降低,维修次数减少,预计每年可降低设备维护成本 [X] 万元。

经济效益总计:每年可增加经济效益 [X] 万元。

通过节能效益和经济效益分析,每年可实现节约电费及增加经济效益共计 [X] 万元。扣除每年的设备维护保养费用 [X] 万元,每年实际净收益为 [X] 万元。则投资回收期 = 总投资预算 ÷ 每年实际净收益 = [X] 万元 ÷[X] 万元 = [X] 年。

完成项目可行性研究报告和节能改造方案设计。

组建项目实施团队,明确各成员职责。

开展设备选型、供应商调研和采购招标工作。

按照采购合同要求,组织设备到货验收。

进行高效节能型空压机、节能型组合式干燥机、储气罐等设备的安装及调试工作。

同步开展管道系统改造和智能控制系统的安装工作。

空压站设备及系统进行全面试运行,对设备运行参数进行监测和调整,确保系统稳定运行,满足生产用气需求。

对操作人员进行现场培训,使其熟悉新设备和系统的操作方法。

组织相关部门和专家对节能改造项目进行验收,对设备性能、节能效果等进行评估。

根据验收意见,对存在的问题进行整改完善。

项目正式投入运行,建立设备运行管理档案,定期对空压站运行情况进行分析和总结,持续优化运行管理措施。

新设备适应性风险:新采购的高效节能型空压机、节能型组合式干燥机等设备可能在实际运行过程中出现与现有系统不匹配、性能不稳定等问题。应对措施:在设备采购前,充分与供应商沟通,详细了解设备的技术参数、适用范围等信息,并要求供应商提供类似项目的应用案例。在设备安装调试过程中,加强与供应商技术人员的协作,及时解决出现的问题。同时,在试运行期内,密切关注设备运行情况,对设备性能进行全面测试和评估,如有问题及时进行调整和优化。

智能控制系统可靠性风险:智能控制系统作为空压站节能改造的核心部分,其可靠性直接影响到整个空压站的运行稳定性。如果控制系统出现故障,可能导致空压机误动作、系统压力失控等问题。应对措施:选用质量可靠、技术先进的智能控制系统产品,要求供应商提供完善的售后服务和技术支持。在控制系统安装调试完成后,进行严格的功能测试和稳定性测试,模拟各种异常工况,检验控制系统的应对能力。同时,建立控制系统备份机制,一旦主控制系统出现故障,能够及时切换至备用系统,确保空压站正常运行。

施工安全风险:在设备安装、管道改造等施工过程中,存在高处坠落、物体打击、触电等安全风险。应对措施:制定详细的施工安全管理制度,对施工人员进行全面的安全培训,提高施工人员的安全意识。在施工现场设置明显的安全警示标志,配备必要的安全防护设施,如安全帽、安全带、安全网等。加强对施工过程的安全监督管理,定期进行安全检查,及时消除安全隐患。

施工进度风险:由于施工过程中可能受到天气、设备到货延迟等因素影响,导致施工进度滞后,无法按时完成项目改造任务。应对措施:制定合理的施工进度计划,充分考虑各种可能影响施工进度的因素,并预留一定的弹性时间。在施工过程中,加强与供应商、施工单位的沟通协调,及时掌握设备到货情况和施工进展情况。建立施工进度跟踪机制,定期对施工进度进行检查和分析,如发现进度滞后,及时采取措施进行调整,确保项目按时完成。

操作人员操作不当风险:新设备和系统投入运行后,如果操作人员对设备操作不熟悉,可能导致设备运行效率降低、能耗增加甚至设备损坏等问题。应对措施:在项目试运行期前,组织操作人员进行全面的培训,包括设备的工作原理、操作方法、维护保养知识以及节能运行注意事项等。培训结束后,对操作人员进行考核,确保操作人员熟练掌握设备操作技能。在设备运行过程中,加强对操作人员的监督管理,定期对操作人员的操作情况进行检查和评估,及时纠正操作不当行为。

设备维护保养不到位风险:如果设备维护保养工作不及时、不到位,可能导致设备性能下降、故障率增加,影响空压站的正常运行和节能效果。应对措施:制定完善的设备维护保养计划,明确维护保养的周期、内容和责任人。建立设备维护保养档案,对每次维护保养的情况进行详细记录。加强对设备维护保养工作的监督管理,定期对维护保养工作进行检查和考核,确保设备维护保养工作落到实处。

通过实施以上风险评估及应对措施,可有效降低汽车制造空压站节能改造项目实施过程中的各类风险,确保项目顺利实施并达到预期的节能效果和经济效益。